رزین برای قالب زیره کفش

در این مقاله به بررسی استفاده از رزینها در تولید قالبهای زیره کفش میپردازیم. زیره کفش یکی از اجزای حیاتی در طراحی و ساخت کفشها

است که تأثیر زیادی بر راحتی، دوام و عملکرد کفش دارد. استفاده از رزینها به عنوان ماده اولیه در تولید قالبهای زیره کفش، به دلیل ویژگیهای

منحصر به فرد آنها،به طور فزایندهای در صنعت کفش مورد توجه قرار گرفته است. در ادامه، به بررسی انواع رزینها، مزایا و معایب آنها، و روند تولید

قالبهای زیره کفش با استفاده از این مواد خواهیم پرداخت.

انواع رزینها

رزینها به دو دسته اصلی تقسیم میشوند: رزینهای ترموپلاستیک و رزینهای ترموست. رزینهای ترموپلاستیک به راحتی ذوب میشوند و میتوانند

چندین بار مورد استفاده قرار گیرند، در حالی که رزینهای ترموست پس از سخت شدن دیگر قابل ذوب نیستند و ویژگیهای مکانیکی بهتری دارند. در

تولید زیره کفش، معمولاً از رزینهای ترموپلاستیک مانند TPU (پلیاورتان ترموپلاستیک) و EVA (اتیلن وینیل استات) استفاده میشود.

مزایای استفاده از رزینها

استفاده از رزینها در تولید زیره کفش دارای مزایای متعددی است:

سبکی و راحتی: زیرههای ساخته شده از رزینهای ترموپلاستیک معمولاً سبکتر از زیرههای سنتی هستند،که این امر به راحتی و آسایش بیشتر در

هنگام استفاده کمک میکند.

دوام و مقاومت:رزینها به دلیل ویژگیهای مکانیکی خود، مقاومت بالایی در برابر سایش و ضربه دارند.این ویژگیها باعث میشود که زیرههای ساخته

شده از این مواد، عمر طولانیتری داشته باشند.

انعطافپذیری : بسیاری از رزین ها قابلیت انعطاف پذیری بالایی دارند که به زیرهها اجازه میدهد تا به راحتی با حرکات پا هماهنگ شوند و از خستگی

جلوگیری کنند.

قابلیت طراحی: رزینها به راحتی میتوانند به اشکال و اندازههای مختلف قالبگیری شوند، که این امر به طراحان کفش این امکان را میدهد که خلاقیت

بیشتری در طراحی زیرهها داشته باشند.

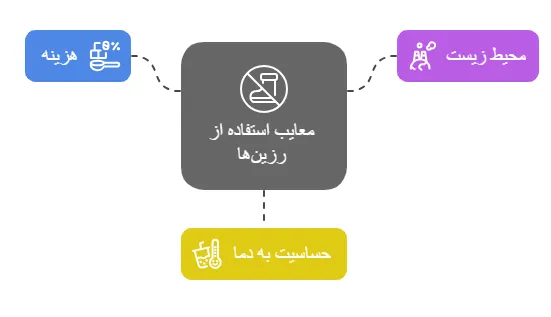

معایب استفاده از رزینها

با وجود مزایای فراوان، استفاده از رزینها در تولید زیره کفش معایبی نیز دارد:

هزینه: برخی از رزینها ممکن است هزینه بالایی داشته باشند، که این امر میتواند بر قیمت نهایی کفش تأثیر بگذارد.

محیط زیست: تولید و استفاده از رزینها ممکن است به محیط زیست آسیب برساند، به ویژه اگر بازیافت نشوند. این مسئله باعث شده است که برخی

از تولیدکنندگان به دنبال جایگزینهای پایدارتر باشند.

حساسیت به دما: برخی از رزینها ممکن است در دماهای بالا یا پایین دچار تغییر شکل شوند، که این امر میتواند بر عملکرد زیره تأثیر بگذارد.

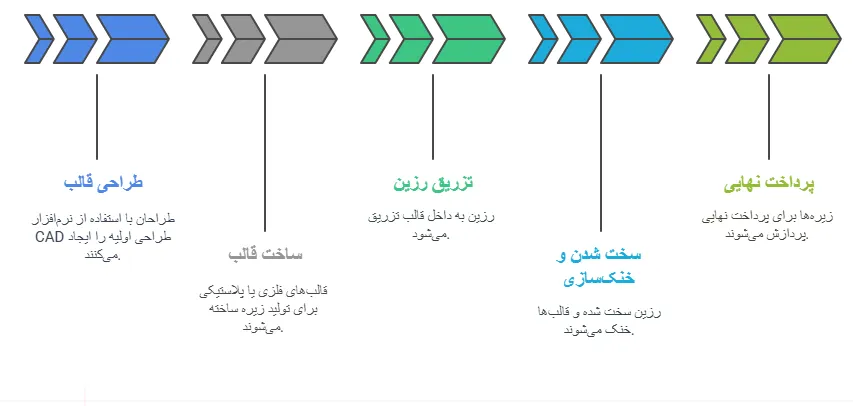

روند تولید قالبهای زیره کفش

فرآیند تولید قالبهای زیره کفش با استفاده از رزینها شامل مراحل زیر است:

طراحی قالب : در این مرحله، طراحان با استفاده از نرمافزارهای CAD ، طراحی اولیه زیره را انجام میدهند . این طراحی شامل جزئیات فنی و زیبایی

شناسی است.

ساخت قالب: پس از تأیید طراحی، قالبهای فلزی یا پلاستیکی برای تولید زیره ساخته میشوند. این قالبها باید دقیق و با کیفیت بالا باشند تا زیرههای

نهایی نیز کیفیت مطلوبی داشته باشند.

تزریق رزین: در این مرحله، رزین مورد نظر به داخل قالب تزریق میشود. این فرآیند معمولاً با استفاده از دستگاههای تزریق انجام میشود که دما و فشار را

کنترل میکنند.

سخت شدن و خنکسازی : پس از تزریق، رزین باید به مدت معینی در دما و فشار مشخص سخت شود .

پرداخت نهایی: در این مرحله، زیرهها ممکن است نیاز به پرداخت نهایی داشته باشند، که شامل برش، سمبادهزنی و رنگآمیزی است.

نتیجهگیری

مزایای این مواد به ویژه در زمینه راحتی، دوام و طراحی، آنها را به گزینهای جذاب برای تولیدکنندگان کفش تبدیل کرده است.

با پیشرفت تکنولوژی و افزایش آگاهی از مسائل زیستمحیطی، انتظار میرود که استفاده از رزینهای پایدارتر و دوستدار محیط زیست در آینده بیشتر شود.

برای مشاوره وخرید باما درارتباط باشید.