چسب اپوکسی و ژلکوت در فیکسچرسازی

در دنیای تولید صنعتی، فیکسچرها نقش حیاتی در افزایش دقت، سرعت و تکرارپذیری فرآیندهای ساخت دارند. فیکسچرها ابزارهایی هستند

که قطعات را هنگام ماشینکاری، مونتاژ یا آزمایش در جای خود نگه میدارند و باعث کاهش خطا و افزایش بهرهوری میشوند . برای ساخت

این ابزارهای مهم، از مواد و ترکیباتی استفاده میشود که هم مقاوم، هم سبک و هم دقیق باشند. در این میان، چسب اپوکسی و ژلکوت به

عنوان دو ماده پیشرفته، جایگاه ویژهای در فرآیند فیکسچرسازی پیدا کردهاند.

چرا استفاده از اپوکسی و ژلکوت در فیکسچرسازی اهمیت دارد؟

با پیشرفت تکنولوژی ساخت و ورود مواد کامپوزیتی،بسیاری از فیکسچرهای مدرن دیگر فقط از فلز ساخته نمیشوند.امروز ترکیبی از آلومینیوم،

کامپوزیت، پلیمرهای مهندسی، و رزینها در طراحی و ساخت فیکسچر ها استفاده میشود . اپوکسی و ژلکوت دو رزین صنعتی هستند که

میتوانند خواص مکانیکی، شیمیایی و سطحی فیکسچرها را بهبود ببخشند.

چسب اپوکسی در ساخت فیکسچر

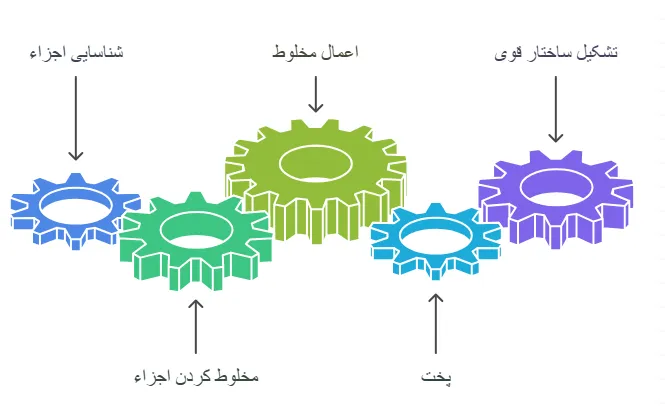

چسب اپوکسی یک ماده دو جزئی (رزین + هاردنر) است که پس از ترکیب و پخت، ساختاری بسیار مستحکم ایجاد میکند. این ویژگیها باعث

شده اپوکسی در اتصال قطعات فیکسچر و ساخت بدنههای کامپوزیتی مورد استفاده قرار گیرد.

ویژگیهای کلیدی اپوکسی در فیکسچرسازی

چسبندگی بسیار قوی به متریالهای مختلف

اپوکسی میتواند فلز، چوب، پلاستیک، کامپوزیت و حتی شیشه را با قدرت بالا به هم بچسباند.

پایداری ابعادی

هنگام طراحی فیکسچرهای دقیق، هر میلیمتر اهمیت دارد. اپوکسی پس از خشک شدن دچار تغییر شکل نمیشود و ابعاد آن ثابت میماند.

مقاومت مکانیکی و حرارتی

فیکسچرهایی که در فرآیندهای CNC، پرس یا حرارتی به کار میروند، نیاز به بدنهای مقاوم دارند. اپوکسی پس از پخت، مقاومت بالایی در برابر

فشار و گرما از خود نشان میدهد.

قابلیت ماشینکاری

برخی از اپوکسیها پس از خشک شدن، قابل تراش، سوراخکاری یا حتی پرداخت سطحی هستند.

وزن کم نسبت به فلز

اپوکسی میتواند جایگزین بخشی از اجزای فلزی در فیکسچر شود و وزن کلی ابزار را کاهش دهد ، که در پروژه های دستی یا سبک بسیار

مفید است.

ژلکوت؛ پوسته محافظ و زیباساز فیکسچر

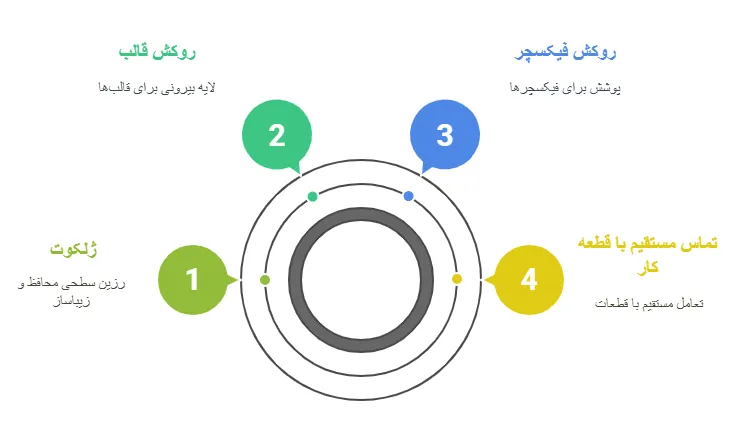

ژلکوت نوعی رزین سطحی است که معمولاً بهعنوان لایهی بیرونی روی قالب ها یا قطعات کامپوزیتی استفاده میشود . در فیکسچرسازی،

ژلکوت بیشتر به عنوان یک روکش برای سطوح خارجی یا تماس مستقیم با

قطعه کار به کار میرود.

مزایای استفاده از ژلکوت در فیکسچرها

ایجاد سطح صاف و یکنواخت

سطح نهایی فیکسچر باید صاف باشد تا از آسیب به قطعه جلوگیری شود. ژلکوت با ایجاد سطحی صیقلی ، به حرکت راحت قطعه و کاهش

اصطکاک کمک میکند.

مقاومت در برابر مواد شیمیایی و روغنها

بسیاری از فیکسچرها در محیطهایی استفاده میشوند که با روغن، گریس یا حلال های صنعتی در تماس هستند . ژلکوت در برابر این مواد

مقاوم است.

افزایش دوام و زیبایی

علاوه بر نقش محافظتی، ژلکوت ظاهری حرفهای و زیبا به فیکسچر میدهد، که در صنایع دقیق و مدرن اهمیت دارد.

رنگپذیری و نشانهگذاری آسان

با استفاده از ژلکوتهای رنگی یا نیمهشفاف، میتوان بخشهایی از فیکسچر را برای اپراتور مشخصتر کرد.

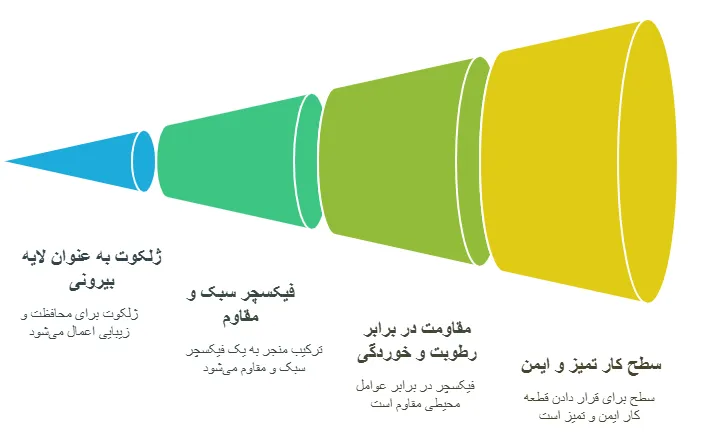

کاربرد ترکیبی اپوکسی و ژلکوت

در بسیاری از پروژههای حرفهای، از اپوکسی بهعنوان بدنه و اسکلت اصلی فیکسچر استفاده میشود و سپس ژلکوت به عنوان لایه بیرونی یا

سطح تماس اعمال میگردد. این ترکیب موجب میشود:

فیکسچر سبک اما مقاوم باشد

در برابر رطوبت، خوردگی و ساییدگی مقاومت داشته باشد

سطحی تمیز و ایمن برای قرار گرفتن قطعه کار فراهم شود

برای مثال، در ساخت فیکسچر نگهدارنده قطعات کامپوزیتی هوافضا، اپوکسی بهعنوان قالب پایه استفاده میشود و لایهای از ژلکوت روی آن

اعمال میگردد تا تماس قطعه نهایی با فیکسچر بهصورت دقیق و بدون آسیب باشد.

نکات مهم در استفاده از این مواد

نسبت دقیق ترکیب اپوکسی (رزین و هاردنر) باید رعایت شود، در غیر اینصورت خواص نهایی کاهش مییابد.

سطح قبل از اعمال ژلکوت یا اپوکسی باید کاملاً تمیز، خشک و عاری از گرد و غبار باشد.

زمان گیرایش و پخت هر دو ماده باید با توجه به دمای محیط تنظیم شود.

جمعبندی

در فیکسچرسازی مدرن، استفاده از مواد هوشمند و مهندسیشده نقش مهمی در بهبود عملکرد ابزارها دارد. چسب اپوکسی با قابلیتهای

اتصال قوی و پایداری بالا، و ژلکوت با سطح صاف، مقاوم و محافظتی، ترکیبی بینظیر برای ساخت فیکسچر هایی دقیق، سبک ، مقاوم و زیبا

شناسانه فراهم میآورند. بهرهگیری صحیح از این دو ماده میتواند تفاوت چشمگیری در عملکرد نهایی ابزارهای مونتاژ و تولید ایجاد کند،بهویژه

در صنایعی که کیفیت و دقت، اولویت اول هستند.