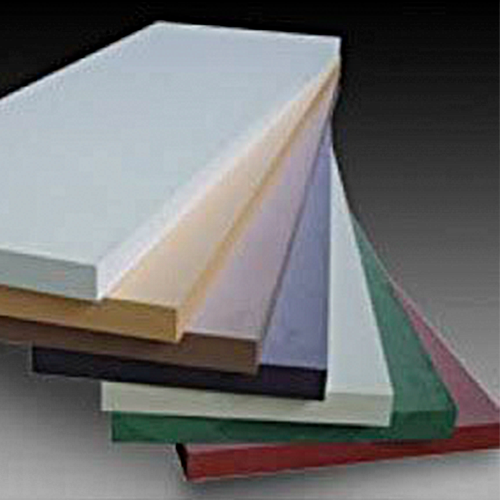

توضیحات

بلوک متریال

بلوکهای پلییورتان با دانسیته 160 تا 1700 kg/m³

این بلوکها در ضخامتهای مختلف برای ساخت مدل اولیه، کنترل ابعاد و مقایسه با نمونه اصلی استفاده میشوند.

در بسیاری از فرایندهای صنعتی و مهندسی، نیاز به مادهای وجود دارد که بتواند در برابر فشار، ابزارکاری دقیق، و تغییرات محیطی پایداری

لازم را ارائه دهد. بلوک متریال دقیقاً برای همین منظور طراحی شده است. این بلوکها که اغلب از پلییورتان یا اپوکسی ساخته میشوند،

ساختاری همگن و بدون تخلخل دارند و بهویژه در صنایع قالبسازی، مدلسازی و ساخت قطعات اولیه مورد استفاده قرار میگیرند.

تفاوت اصلی این بلوکها با مواد سنتی مانند چوب، فوم یا فلزات سبک، در قابلیت ماشینکاری بسیار بالا، کنترل دقیق دانسیته و مقاومت

ساختاری آنهاست. بلوک متریال به دلیل خواص مهندسی خاص، در صنایع مختلفی چون خودروسازی، ساخت قالبهای صنعتی، مدلسازی

سهبعدی و حتی تولید ابزارهای مهندسی کاربرد دارد. یکی دیگر از مزایای آنها، قابلیت تولید در ابعاد بزرگ و سفارشی است که باعث کاهش

نیاز به اتصال چند قطعه و در نتیجه افزایش یکپارچگی ساختاری محصول نهایی میشود.

دقت و یکنواختی در ماشینکاری

یکی از اصلیترین ویژگیهای بلوک متریال، عملکرد دقیق آن هنگام ماشینکاری با ابزارهای CNC یا فرز دستی است. این بلوکها از موادی

تشکیل شدهاند که در تمامی نقاط خود چگالی و ساختار یکنواختی دارند. این ویژگی کمک میکند که هنگام برش، تراش یا پرداخت، ابزار دچار

انحراف نشده و قطعه نهایی با بالاترین سطح دقت ساخته شود.

به همین دلیل است که بسیاری از شرکتهای فعال در زمینه ساخت قالبهای تزریق پلاستیک، قطعات مدلسازی یا تست مکانیکی اولیه،

از بلوک متریال به عنوان جایگزینی حرفهای برای چوب، MDF یا فوم استفاده میکنند. همچنین سطح نهایی پس از ماشینکاری، بدون نیاز به

پرداخت اضافی، آماده اجرا یا پوشش نهایی است.

تنوع دانسیته و ابعاد

یکی از نقاط قوت بلوکهای متریال، امکان تولید آنها در طیف وسیعی از چگالیهاست؛ از دانسیتههای پایین حدود ۲۰۰ کیلوگرم بر مترمکعب

برای مدلهای مفهومی تا دانسیتههای بالا تا ۱۲۰۰ کیلوگرم بر مترمکعب برای قطعات صنعتی و قالبهای مهندسی. این تنوع موجب میشود

که مهندسان بتوانند با توجه به نوع کاربرد، وزن مورد نیاز، مقاومت فشاری یا نوع ماشینکاری، گزینهای دقیق و متناسب انتخاب کنند.

ابعاد استاندارد این بلوکها نیز معمولاً بزرگ طراحی شدهاند (برای مثال: 100×50×50 سانتیمتر) تا امکان ساخت قطعات حجیم بدون نیاز به

چسبکاری یا اتصال چند قطعه وجود داشته باشد. در صورت نیاز، این بلوکها قابلیت برش، سوراخکاری، چسباندن و حتی ترکیب با دیگر مواد

مانند رزین یا کامپوزیتها را نیز دارند.

مقاومت محیطی بالا

یکی دیگر از مزیتهای مهم بلوک متریال، مقاومت آن در برابر شرایط محیطی مانند رطوبت، حرارت ملایم، تماس با مواد شیمیایی، روغن یا حلالها

است. برخی از انواع آنها، بهویژه بلوکهای اپوکسی، تحمل حرارتی تا دمای ۱۰۰ درجه سانتیگراد را نیز دارند که این ویژگی امکان استفاده از

آنها را در محیطهای صنعتی و آزمایشگاهی فراهم میکند. علاوه بر این، پایداری ابعادی این بلوکها در طول زمان به دلیل ساختار غیر متخلخل

آنها حفظ میشود؛ یعنی قطعه پس از مدتی دچار انقباض، انبساط یا پیچش نخواهد شد.

این ویژگیها سبب شده بلوکهای متریال در تولید قالبهای صنعتی موقت، ابزارهای اولیه، ماکتهای صنعتی و حتی اجزای غیرمستقیم خطوط

تولید جایگاه ویژهای پیدا کنند.

دیدگاهها

هیچ دیدگاهی برای این محصول نوشته نشده است.